විලවුන් නිෂ්පාදන රේඛාව

සේවාලාභීන්ගේ අවශ්යතා සම්පූර්ණයෙන් සලකා බලා, විලවුන් නිෂ්පාදන සැලැස්මට අනුව අමුද්රව්ය ඉමල්ෂන් කිරීම සිදු කෙරේ. ඊට පසු, පිරවීම සහ ඇසුරුම් කිරීමේ වැදගත් ක්රියාවලිය අනුගමනය කරනු ඇත. මෙම ක්රියාවලිය ක්රියාත්මක කිරීම නිෂ්පාදනවල අවසාන ගුණාත්මකභාවය තීරණය කරනු ඇත. එබැවින්, Beaza ඇතුළු බොහෝ විශාල නිෂ්පාදන කර්මාන්තශාලා සඳහා, මෙම ක්රියාවලිය හොඳින් ක්රියාත්මක වන බව සහතික කිරීම සඳහා විශේෂ අවධානයක් යොමු කෙරේ. නිෂ්පාදන දෙපාර්තමේන්තු නායකයා විසින් නැවත නැවත පරීක්ෂා කිරීම සිදු කරනු ලැබේ. අඛණ්ඩ අධීක්ෂණය මගින් අපගේ නිෂ්පාදන පරීක්ෂණයට ලක්වන බවට සහතික වනු ඇත.

පියවර 1: අමුද්රව්ය/ඇසුරුම් ද්රව්ය ගබඩා කිරීම

අපගේ නිෂ්පාදන වැඩමුළුව අදියර පිරිසිදු වැඩමුළුව ලක්ෂයකි.අපි නිෂ්පාදනවල ගුණාත්මකභාවය කෙරෙහි විශාල වැදගත්කමක් ලබා දෙමු,සහඅපට GMP සහ SGS සහතිකය තිබේ. Oඔබේ ඉංජිනේරුs වේඉතා වෘත්තීයveඅවුරුදු 20කට වැඩි කාලයක් මේ ප්රදේශයේ ඉන්නවා. අපට කර්මාන්තශාලාවේ වෘත්තීය විද්යාගාර දෙකක් ඇත, එකක් නව අයිතම සංවර්ධනය කිරීම සඳහා වන අතර අනෙක නිෂ්පාදනයේදී නිෂ්පාදන හෝ පාරිභෝගිකයින්ගේ සාම්පල පරීක්ෂා කිරීම සඳහා ය.

පියවර 2: බෝතල් සේදීමේ ක්රියාවලිය

① හෝස්/ප්ලාස්ටික් බෝතලය: ඕසෝන් විෂබීජ නාශක සමඟ වායු තුවක්කුව භාවිතයෙන් දූවිලි ඉවත් කිරීම

② වීදුරු බෝතලය: පළමුව ජලයෙන් පිරිසිදු කිරීම, පසුව ඇල්කොහොල් සමඟ විෂබීජහරණය කිරීම

පියවර 3: අමුද්රව්ය මැනීම

අපගේ ස්වයංක්රීය පාලන වැඩසටහන හරහා සූත්රයේ භාවිතා වන අමුද්රව්ය ප්රමාණය නිවැරදිව මැන බලන්න.

පියවර 4: ඉමල්ෂන් කිරීම

ක්රියාවලිය: විසුරුවා හැරීම-ඉමල්සිෆයි කිරීම-විසුරුම-සැකසීම-සිසිලනය-පෙරහීම

උපකරණ:

- ගබඩා බඳුන, මිශ්ර බඳුන

-Vacuum pot: ක්රීම් සහ ආලේපන වැනි වායු බුබුලු නොමැතිව අධික දුස්ස්රාවීතාවයෙන් යුත් ඉමල්ෂන් සෑදීමට භාවිතා කරයි.

-දියර රෙදි සෝදන බඳුන: ෂවර් ජෙල්, ෂැම්පු සහ මේකප් ඉවත් කරන්නා වැනි දියර ඩිටර්ජන්ට් සෑදීමට භාවිතා කරයි.

පියවර 5: අර්ධ නිමි භාණ්ඩ පරීක්ෂාව

අර්ධ නිමි නිෂ්පාදන ක්ෂුද්ර ජීවීන් සඳහා පැය 48 ක සැකසුම් කාලයකදී පරීක්ෂා කරනු ලබන අතර අර්ධ නිමි භාණ්ඩ පැය 72 ක සැකසුම් කාලයකදී අච්චු සඳහා පරීක්ෂා කරනු ලැබේ.

ද්රව්ය ඉමල්ෂන් කිරීමෙන් පසුව, එය දැඩි භෞතික හා රසායනික පරීක්ෂණයකට භාජනය විය යුතුය. එය සුදුසුකම් ලැබීමෙන් පසුව පමණක් එය බඳුනෙන් පිටතට යාමට ඉඩ දෙනු ලැබේ, පසුව නියැදීම සහ පරීක්ෂා කිරීම වෙත ගමන් කරයි; පරීක්ෂණය සමත් නොවී, අපගේ ක්රියා පටිපාටි අනුගමනය කරමින් ද්රව්ය නැවත ඉමල්සිෆිකේෂන් වෙත යයි. සියලුම පරීක්ෂණ සිදු කළ පසු, අර්ධ නිමි භාණ්ඩ පිරවීම වන ආලේපන සැකසීමේ ඊළඟ පියවරට යා හැකිය.

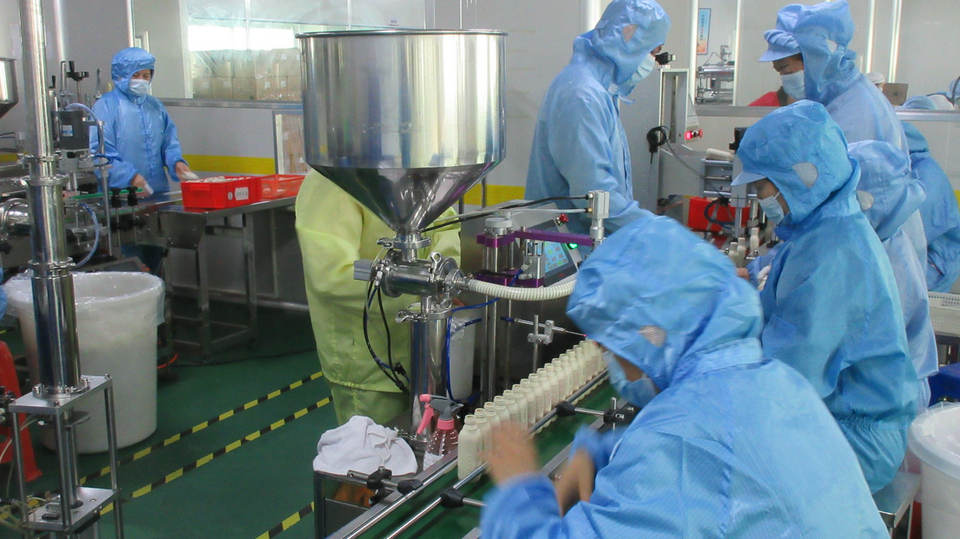

පියවර 6: පිරවීම

පිරවීමට පෙර ඇසුරුම්කරණය සහ ද්රව්ය දෙවරක් පරීක්ෂා කරනු ලැබේ. ඔවුන් පෙර තාක්ෂණික පරීක්ෂණ හරහා ගොස් ඇති බැවින්, මෙම අදියරේදී ශ්රමය මගින් පරීක්ෂා කිරීම සිදු කරනු ලැබේ, ද්රව්ය හොඳ අනුකූලතාවයක් ඇති බවට වග බලා ගන්න. ඊට අමතරව, ශුද්ධ අන්තර්ගතය තහවුරු කරනු ඇත. විචලනය 5% ට වඩා අඩු බව සහතික කිරීම සඳහා නියැදි පරීක්ෂාව සිදු කරනු ලැබේ. මෙය පාරිභෝගික අන්තයට සෘණාත්මක බලපෑමක් ඇති කරන, ලේබල් කිරීම සමඟ සැබෑ පරිමාව නොගැලපෙන තත්ත්වය මඟහරවා ගැනීමයි. තවද, නිෂ්පාදන පිරිසිදුකම දැඩි ලෙස නිරීක්ෂණය කරනු ලැබේ. Ausmetics හි, සේවකයින්ගේ පිරිසිදු ක්රියාකාරිත්වය සහ ස්ථානීය සනීපාරක්ෂාව පිළිබඳ පරීක්ෂණ ඇතුළුව සෑම විනාඩි 30 කට වරක් නියැදි පරීක්ෂණ සිදු කරනු ලැබේ. සොයාගත් ඕනෑම ගැටළුවක් වහාම නිවැරදි කරන බවට වග බලා ගැනීම සඳහා පරීක්ෂණ කාර්ය මණ්ඩලය නිරන්තරයෙන් වෙහෙස මහන්සි වී වැඩ කරති.

පියවර 7: මුද්රා තැබීම

පිරවීමෙන් පසු, නිෂ්පාදන මුද්රා තැබීමේ ක්රියාවලියට ඇතුල් වනු ඇත. බෝතල් ආවරණ තදින් ඉස්කුරුප්පු කිරීම අවශ්ය වේ. කම්කරුවන් බෝතල් ඉස්කුරුප්පු පිරිසිදු බව සහතික කර ඇති අතර ඉස්කුරුප්පු ප්රමාණවත් තරම් තද වී ඇත්ද සහ කාන්දුවක් නොමැති බව පරීක්ෂා කරනු ඇත.

පියවර 8: නිමි භාණ්ඩය සඳහා ක්ෂුද්රජීව විද්යාත්මක පරීක්ෂාව

නිමි භාණ්ඩ සවිස්තරාත්මකව පරීක්ෂා කරන්න. කිසියම් ගැටළුවක් සොයාගතහොත්, කාර්ය මණ්ඩලය "නිෂ්පාදන පාලන ක්රියා පටිපාටිය" අනුව දෝෂ සහිත නිෂ්පාදන සමඟ කටයුතු කරනු ඇත. නිෂ්පාදන පරීක්ෂණ සමත් වුවහොත්, චිත්රපට යොදනු ලබන අතර තාපය සැකසෙනු ඇත.

පියවර 9: කේත ඉසින

කේතය සාමාන්යයෙන් නිෂ්පාදනවල පිටත ඇසුරුම් මත ඉසිනු ලබන අතර සමහර විට අභ්යන්තර ඇසුරුම්වල ලේබල් මත ද ඉසිනු ලැබේ. කේතීකරණය නිවැරදි බව සහ ලිවීම පැහැදිලි සහ ඉදිරිපත් කළ හැකි බව සහතික කිරීම සඳහා චෙක්පත් සිදු කරනු ලැබේ.

පියවර 10: බොක්සිං

නිෂ්පාදන දැන් පෙට්ටි පෙට්ටිවලට යාමට සූදානම්ය. නිෂ්පාදන පෙට්ටිවලට අසුරන විට, කාර්ය මණ්ඩලය වර්ණ පෙට්ටිවල අකුරු නිවැරදිව මුද්රණය කර තිබේද, සහ පෙනුම ප්රමිතියෙන් යුක්තද යන්න මෙන්ම හෝස් සහ අත්පොත් නිවැරදි ස්ථානයේ තිබේද යන්න පරීක්ෂා කළ යුතුය. නිෂ්පාදනවල ලේබල් කිරීම සමඟ පෙට්ටි නොගැලපේ නම්, කාර්ය මණ්ඩලය එය නිවැරදි කිරීමට සැපයුම්කරුවන්ට වහාම දැනුම් දෙනු ඇත.

පියවර 11: පෙට්ටි මුද්රා තැබීම

නිෂ්පාදන පෙට්ටිවලට දැමීමෙන් පසු, නිෂ්පාදන උඩු යටිකුරු කිරීම හෝ නැතිවූ ඒකක වළක්වා ගැනීම සඳහා විශේෂ අවධානයක් යොමු කරමින් දැන් අපට පෙට්ටිවල පියන බකල් කළ හැකිය.

ඉහත රූපලාවන්ය නිෂ්පාදන ක්රියාවලියෙන් පෙන්නුම් කරන්නේ මුල් අවධියේදී විස්තර කෙරෙහි අවධානය යොමු කිරීමෙන් පමණක් පසුකාලීනව ගැටලු වළක්වා ගත හැකි බවයි. පෙර පියවරේදී වඩාත් සුපරීක්ෂාකාරී පරීක්ෂණ සිදු කරනු ලබන අතර, සමස්ත ක්රියාවලිය වඩාත් ඵලදායී විය හැකිය. මෙමගින් නිෂ්පාදන ඉතාමත් කඩිනමින් ලබාදිය හැකි බව සහතික කරනු ඇත. රූපලාවණ්ය නිෂ්පාදකයෙකු ලෙස Ausmetics අනුගමනය කරන නිෂ්පාදන දර්ශනය වන්නේ: විස්තර කෙරෙහි අවධානය යොමු කිරීම. සෑම විස්තරයක් ගැනම ප්රවේශමෙන් අවධානය යොමු කිරීමෙන් නිෂ්පාදනයේ ගුණාත්මකභාවය සහතික කර නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකිය. මෙමගින් අනවශ්ය කාලය හා ද්රව්ය නාස්තිය අවම කර ගත හැක. ඔවුන්ගේ රූපලාවන්ය නිෂ්පාදන කාර්යක්ෂමව සහ ආර්ථිකව නිෂ්පාදනය කිරීමට කැමති සේවාදායකයින් සඳහා උසස් තත්ත්වයේ සම ආරක්ෂණ නිෂ්පාදන නිෂ්පාදනය කිරීමට Ausmetics කළමනාකරණය කරන්නේ එලෙසයි.